质量成果——风帆塑胶科技分公司质量管理创新课题获奖

近日,在中船集团2025年度质量管理小组暨质量信得过班组活动成果发表会上,风帆塑胶科技分公司的创新课题《一种AGM塑盖双色气道盒自动压入装置的研发》荣获三等奖,该成果将QC工具与技术创新深度融合,以高效解决行业生产瓶颈、提升产品一致性为核心,为行业自动化升级提供了可复用的解决方案。

提质增效——风帆清苑分公司极板车间铸带降渣项目落地见效

今年以来,风帆清苑分公司针对生产环节成本浪费与环保隐患问题,聚焦优化流程、提质增效,对铸带工序降渣项目进行精益改进,取得了良好成效。

在铅锅加热及生产过程中,合金氧化产生铅渣,导致有效金属成分随废渣流失,造成材料浪费。车间组织相关人员针对该问题反复分析论证,确定问题根源,启动铸带降渣项目。通过借鉴行业优秀经验,结合生产实际,优化工艺参数,规范操作流程,降低合金单耗,使工序铅带班产由48卷提升至64卷,提高了生产效率。

经过近半年的试验运行和持续改进,分公司铸带工序出渣率降至3.25%,合金利用率从96.60%提升至96.63%,全年预计可减少废渣浪费18吨,节约成本24万元,铸带降渣项目顺利通过验收。

降本增效——风帆工业电池分公司完成隔膜泵国产化改造

近日,工业电池分公司完成稀硫酸配制环节隔膜泵国产化替代改造项目,有效降低设备采购成本,提高了生产的稳定性,为公司推进“重要备件国产化”提供了典型实践案例。

此前,分公司稀硫酸配制工艺过程中使用美国进口气动隔膜泵,但膜片和铝碗在长期运行中频繁出现贴合部位松动漏酸问题, 2023年因漏酸问题更换了6台进口泵,维修费用高达8.1万元,不仅增加了生产成本,还影响生产的连续性。

分公司技术团队深入分析进口泵结构特点,锁定核心问题,科学选定国产隔膜泵作为替代方案,先后完成4台配酸罐隔膜泵的更换与调试,从根本上解决了松动漏酸问题,保障了设备的稳定性,提高了生产效率,且单台采购价格仅为进口泵的1/8,大幅降低了生产成本。

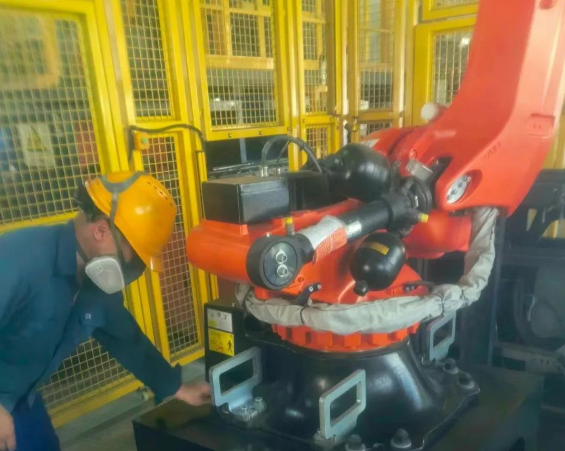

智造升级——风帆有色金属分公司完成合金铸锭线智能化改造

近日,有色金属分公司完成合金车间1#铸锭线智能化改造项目。

面对工作现场高温、员工老龄化、传统手工操作等难题,6月,有色金属分公司组建跨部门攻坚团队,开启铸锭线智能化改造“突围战”。面对效率瓶颈与安全风险,经过实地勘测和充分论证,确定“环境优化、减员增效、智能替代”三大目标。

项目组运用模块化管理手段,改串行作业为并行推进,采用关键节点管控及风险预案全覆盖等精益管理方法,实行“现场问题1小时响应”机制,设计人员驻守生产现场实时优化程序,设备团队24小时轮班调试,快速响应并解决问题,原计划于7月中旬完成的试生产,提前至6月底完成且全程“安全零事故”,有效压缩工期近20%。

该项目改造后,实现了合金从铸锭到入库的全部机械化生产,大幅降低了人员劳动强度,有效提升了产品质量一致性。

来源:风帆公司