精益管理 价值创造

中船集团旗下中国动力子公司中船动力下属中船三井近两年生产任务激增,五轴加工中心作为生产的瓶颈设备,生产负荷增加了25%。上限为69%。然而,设备非加工时段暴露出大量浪费,如路径规划低效、手动操作冗余、调试等待频发等,导致效率损失较大,设备综合利用效率(简称OEE)为48%。

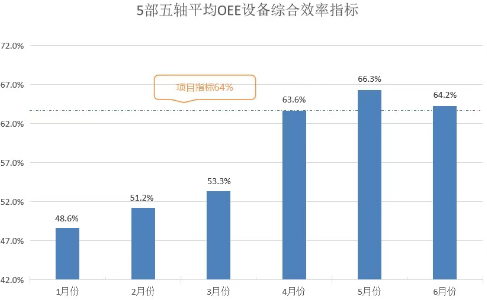

面对产能目标与设备效率的尖锐矛盾,公司成立“五轴加工中心设备综合利用效率(OEE)提升”专项改善小组,设定目标达到64%(在基准期2023年末44%基础上,提高20个百分点),确保2025年度产量达成。主要改善措施如下:

一、建立设备作业工时记录规范,准确把握现状

基于系统图、关系图,建立车间OEE指标分析规范;依据设备运行逻辑,识别作业写实记录内容,设计标准记录表格;组织设备操作人员、一线管理人员进行写实记录,形成机床加工工时记录汇总表,并与DNC系统自动采集的设备运行数据交叉对比分析,准确把握设备运行现状。

二、落实设备作业工时记录规范,确保与OEE相关工时准确记录,确保后续分析准确性

跟踪设备每日OEE相关工时数据记录情况,特别是重点关注OEE较低的设备,确保写实记录数据准确;针对特殊时段(如早晚交班等),重点关注工时记录情况,避免记录遗漏;计算当前程序理论最大OEE,并尝试改善提升;明确技术人员和管理人员巡检、作业人员记录等具体责任。

三、基于公司生产目标,量化识别最新的OEE数据,深入细节,总结归纳,建立定期分析识别主要问题的工作机制

由技术人员对OEE相关工时数据做初步分类统计,并每日跟踪OEE数据表现异常的设备具体情况;定期组织一线管理人员、设备操作者,通过总结写实-分析数据-现场讨论三个环节,探究影响五轴OEE的真因,形成改善方案,形成固化机制。

四、围绕识别的重点问题,联合相关部门,重点开展改善

根据问题改善方案,由一线主管技术人员牵头,将改善项目细分,并制定项目执行计划,细化操作步骤、分配责任人、规定完成时间;涉及跨部门问题,提交部门管理者,联合其他部门解决技术方案优化、工具工装采买、设备故障修复等工作;定期按计划检查完成情况。

五、持续跟踪各措施的执行效果,并予以持续改善

项目组持续跟踪刀具优化、程序提升、工艺优化、工具工装改善、辅助时间剥离、刀具配置、换产交班、减少机修等8个方面共15项改善。

图 OEE数据记录表

经过改善课题小组6个月的专项攻关,五轴加工中心OEE提升实现三级跨越。核心指标突破,OEE由48%提升至64%,年度释放产能价值约320万;过程浪费锐减,非增值时间占比从52%降至36%;组织动能迸发,员工提交改善提案20项,采纳19项,员工改善热情提升;工作机制初步建立,未来可在其他加工生产设备上推广应用,推动加工效率的长效跃升。

来源:中船动力